终聚釜液位变送器配置密封油站技术改造

摘要:终聚釜是聚酯装置关键设备之一,终聚釜采用接触式双端面液位变送器。运行时必须外供清洁阻封液,外供阻封液的温度、压力不稳定会导致液位变送器发生泄漏故障。将初始液位变送器辅助系统改为现在的密封油站后,阻封液温度、压力等运行情况改善,提高了液位变送器运行可靠性。

终聚釜是聚酯装置关键设备之一,终聚釜能否安全稳定运行在很大程度上取决于液位变送器装置的安全可靠性,终聚釜运行可靠性决定聚酯装置能否长期、连续、稳定、可靠运行。

我公司有一套900t/d聚酯生产装置,设计采用一套酯化线配二套缩聚生产线工艺。其中两台卧式带有鼠笼式搅拌器的终聚釜,每台鼠笼式搅拌器由两根外置短轴支撑,每根短轴配置一套液位变送器。液位变送器为波纹管连接的背靠背、带压接触式双端面液位变送器。

1终聚釜液位变送器装置简介

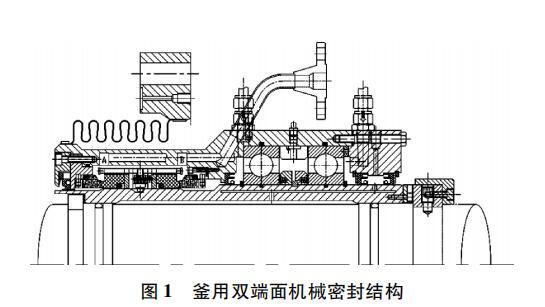

终聚釜双端面液位变送器结构见图1,具体工况如下:

水平安装;

设计温度:300℃;

设计压力:真空/+0.1MPa;

密封介质:聚酯熔体;

操作压力:0.1MPa;

操作温度:285~300℃;

冲洗方案:PLAN54

阻封液:乙二醇(EG);

冲洗液压力:max.0.2MPa;

转速:1.5~6r/min。

该液位变送器适用于较长的搅拌轴、高温工况及温度变化较大的卧式反应釜。在密封壳体外配置金属波纹管作为膨胀节,金属波纹管通过法兰与釜体连接,金属波纹管承受搅拌轴轴向延伸,避免由液位变送器件承受和补偿搅拌轴产生的较大热位移,同时金属波纹管可以承受搅拌轴的径向摆动。

液位变送器运行的稳定性、可靠性主要取决于密封端面油膜温度。双端面液位变送器工作时必须从外部引入与被密封介质相容的密封流体,通常称作阻封液(或缓冲液)。初始设置的釜用液位变送器辅助系统是为了给液位变送器提供清洁、冷却、带压的阻封液,其主要功能是对密封端面的进行润滑冷却、平衡密封液的压力,以改善密封端面间的运行条件,使液位变送器能够长期、稳定、可靠地运行。

2初始配置的密封辅助系统存在缺陷

液位变送器初始配置PLAN54冲洗冷却方案。当时为了考虑配置成本,没有采用液位变送器制造商提供的密封辅助系统,而是由生产装置提供新鲜EG用来冲洗、冷却液位变送器,流程见图2。阻封液EG与生产用EG共用同一台输送泵提供,泵出口主管道直径为DN150,阻封液主管径为DN40,阻封液主管装配自力式调节阀,稳定进入液位变送器系统的阻封液压力,阻封液进入液位变送器管道管径为DN20。每台釜用液位变送器进口安装有手阀,出口装配流量计、压力表、温度表和手阀,每台液位变送器可以单好隔断。

初始密封辅助系统存在以下缺陷:

1)阻封液EG与生产用EG共用同一台输送泵,在生产过程中需要经常配制添加剂,配制添加剂需用EG流量约为20m3/h,生产稳定、连续消耗EG约为13m3/h,4台液位变送器(2S-A/2S-B/3S-A/3S-B)阻封液流量约为2m3/h,在配制添加剂过程中,阻封液EG流量、压力受影响很大,经常导致阻封液EG压力、流量接近低报值。

2)在生产装置停机时,终聚釜操作温度一般在约290℃,终聚釜须依靠通氮气降温,通常要求温度≤60℃才能停阻封液EG,需要2~3天时间,这段时间消耗大量新鲜EG,EG只能当作废料处理,增加了生产车间的生产成本。

3)受电网故障影响,一旦EG输送泵断电,釜用液位变送器处于无冷却状态。在原新鲜EG输送泵配置UPS电源(不间断电源)后,对外电网晃电有一定的改善,但当外电网断电时,仍会造成停供阻封液EG的情况。

曾发生1起因外电网断电导致液位变送器泄漏故障,发生2起因阻封液压力流量低导致的液位变送器泄漏故障。

对于接触式湿密封,维持密封腔压力稳定有利于保持足够的汽化压力裕量,可防止介质流体在端面处局部汽化,有利于保护密封端面,反之,则会损坏密封端面。其中控制阻封液循环量是关键因素。密封腔热量不及时带走,液位变送器端面温度过高会引起密封端面间油膜的气化,使密封端面磨损,造成密封失效;温度升高也会使密封环变形,当密封环所受热应力超过材料许用应力时,密封件将发生永久变形破坏,造成密封端面接触状态的改变;甚至因温度变化引起热冲击和热裂。4)运转过程能耗较高。

3改造方案

针对初始密封辅助系统的不足,提出改造成密封油站的方案,方案如下:

密封油站内部增加配置润滑油泵、冷却器、油箱等设备。这种方案的优势在于EG(密封油)可反复循环使用,直到不能满足沖洗、冷却要求后才更换新鲜EG,隔离液循环动力强,循环流量较大,温度进一步降低且可控,密封运行环境进一步改善。但密封油系统造价较高,对于单台釜用液位变送器来说性价比不高,密封油站循环冷却方案可同时配置多个釜用液位变送器。

3.1密封油站工作原理

密封油站主要包括密封油箱、蓄能器、油泵、换热器、自力式调压阀、过滤器及随机仪表,并集成在同一底座内;每台密封冲洗支路上配置压力表、压力变送器、手动切断阀、单向阀和转子流量计,[1]详见图3。

密封油经油泵增压后,送至各个高温釜用液位变送器,系统的供油压力通过自力式调节阀(PCV1)调节,每个密封腔内的密封油压力通过支路手阀进行调节。

密封油站设计首先应核算冲洗冷却流量,根据冲洗流量来确定油箱容积,油箱容积一般为流量数值的8~10倍,空间允许尽量做大些。液压元件选择的通径尺寸,应不小于核算的管路通径。为安全可靠,一般配置2台油泵,可使用一台备用一台,检修时可切换使用。配置1μm精过滤器,避免杂质进入密封腔。增设空气冷却器,气温低时可替代循环冷却水。密封油选用清洁EG。

3.2改造实施

在原有密封辅助系统的基础上,增加配置密封油站,控制原理见图3。密封油站增加设备如下:储液罐一台(利旧),容积4m3/工作容积3.2m3,装配有低液位、高液位开关,储液罐安装高度约3m。

计量泵2台,配置G35-1单螺杆泵,流量5m3/h,功率2.2kW,配置变频器,利于流量调节(经核算,4台液位变送器冲洗流量合计≥1.98m3/h),为防止外电网断电停泵,将电机并入现有UPS电源系统。增设自制过滤器,材料选用304不锈钢,装配聚丙烯滤芯。

增设自制空气冷却器,材料选用304不锈钢。

管路管径选取DN40,材质选用304不锈钢,SH10S壁厚系列,总长150m。

3.3密封泄漏判断

当巡检人员观察到油箱液位降低,或系统检测到油箱低液位报警时,可确定多台釜用液位变送器中有密封泄漏。操作人员可通过每台液位变送器的回油流量与回油压力判断是否存在泄漏,通过泵转速与回油总量可以估算泄漏量,决定是否需停机检修。

3.4改造效果

2014年对釜用液位变送器辅助系统改造后,密封油站已经稳定运行4年,阻封液回流压力、流量稳定,进口和出口的温度差≤8℃。消除因装置EG需求量波动和装置停机对釜用液位变送器的影响,提高了釜用液位变送器运行的稳定性、可靠性;也解决了装置停工过程中乙二醇耗量过大的问题;同时还降低了装置的公用工程消耗,与原辅助系统相比较,密封油站运行每年节约用电约5万kW·h。

4结论

密封油站循环冷却方案可配置多个釜用机封,此方案已在石油化工行业的关键搅拌设备上广泛应用。Plan54密封冲洗方案及密封油站的配套应用,对聚酯装置多台釜用液位变送器和高温油泵群液位变送器冲洗冷却辅助系统是一个经济、可靠的选择。

相关热词搜索:

终聚 液位 变送器