耐腐蚀液位变送器的产品结构设计及稳定性测试方法简述

一、概述

在工业生产中, 对压力、液位参数的测量和控制系统应用非常广泛, 尤其在石油化工部门对腐蚀性介质的液位测量的要求更加严格。对腐蚀性介质的液位测量方法较多, 有吹气式。浮球式电容式、超声波式、吹气式、浮球式存在现场安装、维护麻烦、精度低等缺点, 而电容式、超声波式目前大部分从美国罗斯蒙特公司、英国肯特公司、德国E + H 公司引进, 存在价格贵间题。采用扩散硅压阻式变送器研制的耐腐蚀变送器具有现蠕变小、滞后小、精度高、长期稳定性好、工作可靠以及现场安装、调试、维护方便等优点, 完全能够满足石油化工部门要求。

二、工作原理

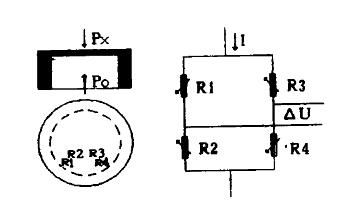

扩散硅变送器是压阻式压力变送器中的一种,可用于液位的测量,作为液位变送器使用, 这种隔膜式压力变送器是利用硅的压阻效应, 通过半导体平面工艺, 在一定晶向硅片的一定位置上扩散4 个电阻, 连成惠斯通电桥。当膜片受到压力时, 通过密封腔内的硅油将压力同步传递给硅压敏电阻, 4 个电阻中R l 、R ; 减小,R Z 、R 3 增大。当电桥一个对角线通电时, 另一个对角线就有与压力大小成正比的电信号输出。 三、液位变送器结构设计

三、液位变送器结构设计

结构设计由3 部分组成, 即耐腐蚀变送器、耐腐蚀导气电缆和耐腐蚀中继箱。耐腐蚀变送器有隔离膜片、耐腐蚀外壳、密封腔及T O 一8硅杯座4 部分组成。采用双层膜片隔离技术, *层膜片选用氟塑料薄膜, 将薄膜与同种材料的外壳焊接在一起把腐蚀性介质与内部变送器完全隔离达到防腐的目的; 第二层膜片选用不锈钢波纹膜片与硅杯座通过氮孤焊连接在一起, 这样就形成一个密封腔, 密封腔内充满纯净的硅油。当外力作用于*层膜片上时, 该膜片紧压第二层膜片并通过密封腔内的硅油将外力同步传递给硅压敏电阻, 从而使其输出一个与压力大小成正比的电信号。

四、稳定性考核及测试方法

硅材料不但是良好的半导体材料, 而且其机械性能也十分优良。扩散硅变送器是利用硅的压阻效应将压力信号转换成电信号, 所以硅芯片不存在蠕变和滞后的问题, 硅片如不受污就可以长期稳定地工作。变送器的长期稳定性是一个十分重要的参数, 只有长期稳定性好的变送器才具有使用价值。变送器稳定性的测试是一项复杂而细致的工作;从芯片到变送器要经过67 道工序, 一旦在一个工序上出现问题, 就会影响压力变送器稳定性甚至出现废品。

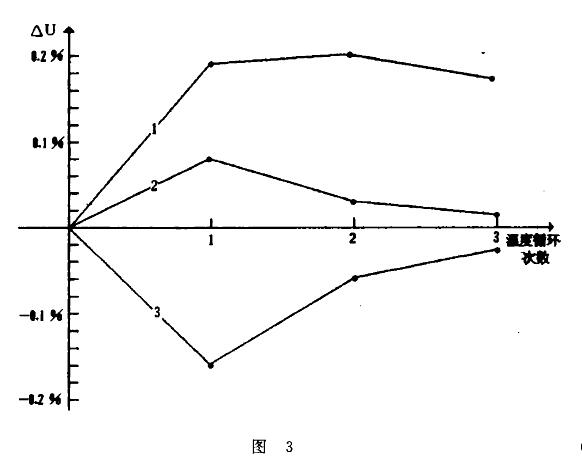

液位变送器稳定性测试方法归纳如下: 变送器做成成品后都要经过温度老化、电老化和机械老化3 个阶段。温度老化要经过高温80 ℃ 保持6 个小时, 低温一30 ℃ 保持6 个小时的几次循环, 电老化要在高温80 ℃ 通电的情况下保持几个小时甚至几十个小时, 机械老化要在变送器量程范围内反复冲击3 0 0 0一4 0 0 0 次。当变送器经过3 个老化阶段后就能减小封接应力, 同时使变送器的电性能趋于稳定, 并从中筛选出稳定性好的变送器同时剔除有缺陷的变送器。我们对变送器的一次温度循环变差做了测试。其循环温度为25 ℃ -30 ℃ ,25 ℃ ~ 80 ℃-25 ℃ 。图2 是3 个变送器的零点变化曲线。在全部测试过程中, 零点输出相对于满量程输出的变化量均在0.2% 以内, 3 条曲线变更趋势平稳, 变送器长期稳定性较好。绝大多数的变送器经过温度循环后, 零点灵敏度都会有所变化。

图3 是在测试过程的4 个时期经过一30 ℃一8 0 ℃ 温度循环的零点变化图。

图中以*次温度循环前的零点输出为起点, 绘出了每次温度循环后的零点变化的趋势。各次间没有大的波动, 总的趋势是逐渐趋于稳定。通过两种测试方法并行对变送器的长期稳定性考核, 可以论证: 这些变送器的零点输出随时间漂移很小, 长期稳定性好, 必然可以保持液位变送器能够稳定、可靠、长期地工作。

相关热词搜索:

耐腐蚀液位变送器