浅析新型单法兰差压变送器监测与控制装置设计

摘要:随着开采深度和开采难度的增加,以及对爬坡能力的不断要求,单轨吊装置作为煤矿辅助运输的重要补充,发挥着不可替代的作用。根据防爆柴油机单轨吊的特性,设计了一套新型单法兰差压变送器监测与控制装置,该装置采用CAN总线完成设备之间的交互,可有效地减少线束,通过操作手柄及开关,可控制夹紧、制动、甩驱、起吊、照明、鸣笛等相关执行动作,并实现防爆柴油机自动保护参数、装置压力参数、行车参数等统一监控。该装置目前已完成井下工业性试验,各项性能指标达到了设计要求。

0 引言

煤矿使用的高效辅助运输设备主要有无轨胶轮车、单轨吊、卡轨车、齿轨车。单轨吊机车可以实现从车场至工作面直达运输,以其结构紧凑、机动灵活、转弯半径小、多工作面同时作业等特点[1],成为井下高效辅助运输机械设备。单轨吊装置充分利用巷道的上部空间,用于执行日常人员、物料的运送,以及液压支架的整体搬运任务。

根据动力不同,单轨吊机车具有多种形式,包括:蓄电池单轨吊、风动单轨吊、防爆柴油机单轨吊[2]。由于电池动力有限和铅酸电池在煤矿井下使用受限的原因,以蓄电池作为动力的单轨吊机车会越来越少;风动单轨吊提供的动力较小,其结构形式简单、体积小,主要用于空间窄小运输要求低的场所;防爆柴油机单轨吊具有牵引力大、爬坡能力强、灵活、安全、高效等特点[3],其应用会越来越广泛。

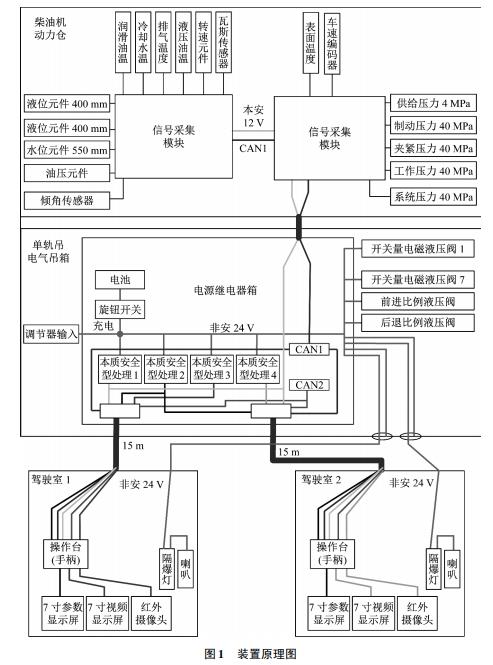

针对防爆柴油机单轨吊的特点,本文设计了一套新型单法兰差压变送器监测与控制装置。该装置可实时监测显示柴油机自动保护参数、系统压力参数( 制动压力、夹紧压力、补油压力、起动压力、工作压力) 、润滑油温度、液压油温度、行车倾角等。 1 装置工作原理该防爆柴油机新型单法兰差压变送器监测与控制装置的工作原理如图 1 所示。装置包括信号采集模块、电源继电器箱、手柄开关、显示设备以及各种传感元件,除传感元件外,各组成模块采用 CAN 总线进行数据交互[3]。

1 装置工作原理

该防爆柴油机新型单法兰差压变送器监测与控制装置的工1) 电源继电器箱是整个装置的决策和控制中心,接收来自信号采集模块和手柄开关的数据,根据信号采集模块和手柄开关信号指示负责执行对应的电磁阀控制。控制信号发出后,液压电磁阀执行对应的动作,相应的液压回路的压力会发生变化,信号采集模块接入的压力传感器采集管路压力,将数据回传给电源继电器箱,电源继电器箱将接收到的压力数据和发出的控制命令进行对比,根据设定数据或逻辑判断给出正常或者报警信息,以好立 ID 编码发送至显示设备,由显示设备负责正常显示或者报警提示,实现液压回路的闭环控制[4]。同时,电源继电器箱还负责给显示设备、手柄开关、信号采集模块以及视频监控设备提供本安电源。

2)信号采集模块负责防爆柴油机自动保护参数和系统压力相关参数监测和采集,同时将监测参数数据以好立ID编码通过CAN总线发送至电源继电器箱。当自动保护参数超限时,信号采集模块发出熄火控制命令给电源继电器箱,由电源继电器箱控制外部执行设备实现停机熄火。

3)显示设备和红外摄像头负责视频监控以及单轨吊工况参数的显示,两个视频显示设备安装在驾驶室的里面,红外摄像头负责监视某些视线受阻或危险的区域。

4)驾驶员操作手柄开关用来控制单轨吊机车,实现急停、鸣笛、照明(钥匙插入)、甩驱、制动、前进、后退等动作。

2 硬件设计

根据MT/T989—2006《矿用防爆柴油机无轨胶轮车通用技术条件》以及MT/T883—2000《矿用柴油机单轨吊机车》行业标准的要求,需对装置中防爆柴油机自动保护参数、机车系统压力参数(制动压力、夹紧压力、补油压力、起动压力、工作压力)、润滑油温度、液压油温度、行车倾角角度等进行监测[4-5]。

2.1信号采集模块

信号采集模块采集3路铂电阻温度信号、1路开关量油压、1路开关量水位信号、1路甲烷变送器SMbus信号,并将当前数据实时显示出来[6]。当监测量超标(如发动机水温过高)或者故障(如甲烷变送器断线)时,信号采集模块根据采集信号进行判断,进行声光报警。

信号采集模块具备非安无源接点开关和电磁阀控制功能,当信号采集模块根据逻辑判断需要停车熄火时,给出本安控制信号并隔离输出,控制非安无源接点开闭和电磁阀气路换向,可以实现停车熄火。

2.2手柄操作台

矿用本安型操作台用于实现防爆柴油机单轨吊机车整车新型单法兰差压变送器设备的控制功能。控制箱能实现1路本安电源输入、8路本安开关量信号输入、1路本安模拟信号输入、4路本安开关量输出、1路本安CAN通信、10路本安端子接线。

2.3电源继电器箱

电源继电器实现12路非安有源开关量输出、2路非安方波脉冲宽度调制信号输出、4路本安电源输出、2路本安开关量输出、2路本安隔离CAN通信。其中,12路非安有源开关量输出主要控制对象为:2路停机电磁阀、2路制动电磁阀、1路起吊电磁阀、2路甩驱电磁阀、2路隔爆照明灯、2路浇封喇叭、1路预留。2路非安方波脉冲宽度调制信号输出主要控制前进和后退比例电磁阀。4路本质安全型电源输出主要给手柄操作台、本质安全型参数显示器、本质安全型视频显示器、本质安全型摄像头、信号采集设备等供电。2路本质安全型开关量输入为手柄操作台的急停开关输入,用于急停单轨吊机车。2路本质安全型隔离CAN通信用于信号采集设备、本质安全型参数显示器与控制箱之间的通信。

3 软件设计

装置内部通信信号流如图2所示。信号采集模块采集外围传感器信号,并将其端口采集的传感器信号以好立地址编码协同数据的形式发送至CAN1总线,信号采集模块的配置信息由参数显示屏下发。电源继电器箱接收来自信号采集模块和手柄操作台数据,同时根据控制发出指令和反馈信息给出执行结果,当控制发出指令和反馈数据不一致时,应给出报警信号至CAN2总线。手柄操作台根据相应控制动作发出控制信号至CAN2总线。参数显示屏接收CAN1和CAN2总线数据,进行数据显示和报警提示等。

4 单轨吊急停方案设计

单轨吊的急停涉及运行的安全,设计中采用冗余方案,原理如图 3 所示。 1) 通 信急停方式。通过手柄操作箱采集“急停”开关信号,通过 CAN 总线发送至电源继电器箱,由电源继电器箱负责 2 个停机阀熄火停机。 2) 硬件急停方式。将“急停”开关信号直接引入电源继电器箱,控制 2 个停机阀熄火停机。

5 电池容量计算

单轨吊启动前需要监测各个传感器状态以及当前环境瓦斯浓度,待各项参数正常且符合启动柴油机条件后才允许启动设备,因此设计中矿用隔爆兼本质安全型电源继电器箱需配置后备电池。电池容量推算如下:

1)信号采集模块:500mA/12V;

2)手柄操作箱:300mA/12V×2=600mA/12V;

3)7寸参数显示器:550mA/12V×2=1100mA/12V;

4)电源继电器箱:500mA/24V。

以上折算成DC24V时工作电流,电源效率按照70%估算,在DC24V时电流约为2A。若按照后备电源在主电源断电情况下能够工作2h计算,后备电源选用不小于C24V/4Ah。

6 结论

对装置各个设备通信方式及线束工艺进行规划,监测设备、显示设备、控制手柄及开关、控制开关设备之间的通信采用CAN总线[5],关键执行操作如“急停”需单好线缆控制,选型多芯电缆连接驾驶室和机车继电器箱,避免出现多根线缆捆扎在一起。结构上,电源继电器箱采用吊装,并在安装位置增加振动缓冲垫设计,减缓了机车在行走过程中产生的振动对电源继电器箱的影响。

该装置目前完成了工业性试验,各项性能指标达到了设计要求,后期需对软件,尤其是在故障模式下的优先处理、控制流程进行优化。

上一篇:基于汽车制动抱死应用的新型压力变送器的研制及生产的可

相关热词搜索:

浅析 新型 单法兰